|

||

Accueil > Activités > Projets R&D > OASIS

OASIS Optimisation du processus et des outils d'emboutissage

Appel à projet : Statut : Groupes Thématiques de Systematic : Date de début du projet : Date de fin de projet : Durée : Partenaires du projet : Pour télécharger la fiche du projet,

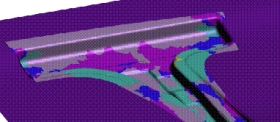

Décembre 2013 - Afin de répondre aux exigences de réductions d’émissions de CO2, la conception de véhicules plus légers et moins consommateurs en carburant est requise. L’utilisation des aciers dits «haute résistance» est une solution clé: elle permet de réduire l’épaisseur des pièces mécaniques tout en préservant leurs propriétés d’emplois (notamment en termes de sécurité). Cependant la mise en forme de ce type d’aciers est complexe et nécessite de longues études de conception, généralement peu compatibles avec l’exercice de développement de nouvelles plateformes automobiles. L’objectif du projet OASIS consiste à développer un outil logiciel permettant d’automatiser l’optimisation de l’ensemble des paramètres du procédé de mise en forme par presse (effort de serre-flan, forme du flan et notamment forme des outils) afin de réduire notablement le temps de conception d’une gamme d’emboutissage, et ainsi le temps de conception d’une pièce en acier haute résistance.

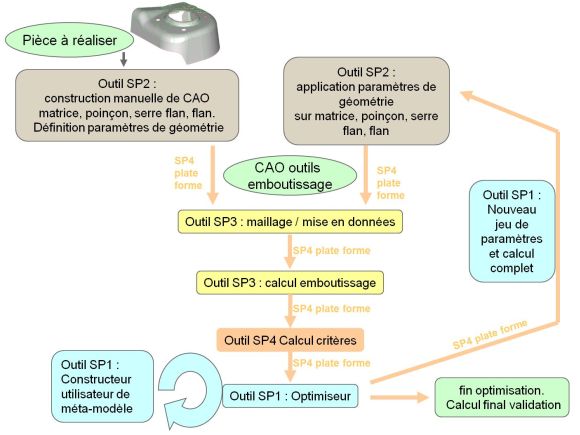

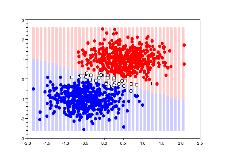

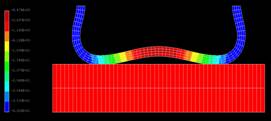

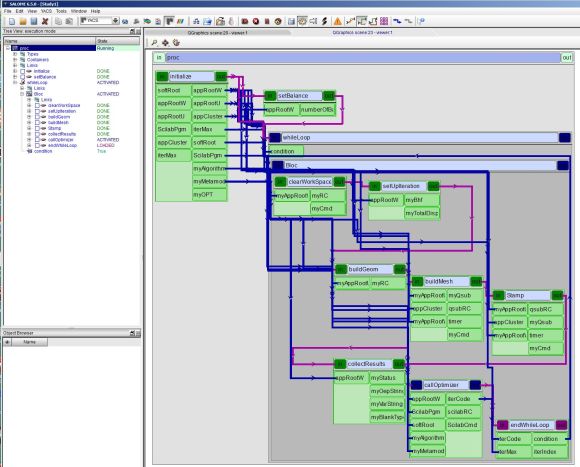

L’optimisation du processus et des outils d’emboutissage permettra également de minimiser la quantité de matière utilisée (gains financiers potentiels pour l’emboutissage, mais aussi gain en termes de transport et de consommation énergétique pour la production de l’acier) La plate forme de calcul est opérationnelle. Elle permet d’effectuer une optimisation de certains paramètres contrôlant la forme de la pièce ainsi que des paramètres du procédé d’emboutissage. Le workflow général est décrit en Yacs/Salomé, il pilote la succession des différents modules intervenant dans l’optimisation de forme de la pièce emboutie. La méthode NBI + SPSA a été intégrée sous forme d’un module scilab, elle permet une estimation régulière du front Pareto. Sur de premiers exemples, une estimation du front de Pareto associé à un problème de minimisation de deux objectifs antagonistes à savoir le risque de pli e et le risque de rupture, a été réalisée. Le module GMSH est maintenant disponible dans la version téléchargeable de Salomé.  Réalisation du workflow en Yacs/ Salomé

Janvier 2013 - A mi projet, les résultats sont déjà nombreux et en cours d'exploitation. Ainsi, le logiciel Scilab bénéficie maintenant d'un outil de lecture et d'écriture de fichier XML, résultat intégré dans la version 5.4.0 de ce logiciel. En parallèle, ont été développés des composants pour utiliser des codes Python ou lire des fichiers scientifiques standardisés à l'aide du format HDF5. Ces composants sont des briques nécessaires aux couplages prévus entre les outils de EDF que sont Salome et Code Aster avec la plateforme Scilab. Une première version de couplage Scilab / Salome, basé sur YACS, le superviseur Salome, a été réalisées et à démontrer à la fois la faisabilité technique mais aussi son apport fonctionnel.

Du coté de Salome, le développement d'une extension des fonctionnalités de GEOM pour la génération des géométries outils à partir de la géométrie pièce a été réalisé. De plus, le mailleur GMSH a été intégré au module SMESH pour pour bénéficier du maillage trans-patch, du remaillage et des mailleurs quadrangles (DelQuad, frontal).

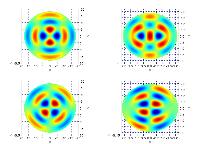

Enfin, les travaux de recherche menés autour de la modélisation et de la simulation de l'emboutissage ont déjà fait l'objet de publications dans le domaine des meta modèles, de l'optimisation ou de la réduction de modèles. Elles ont permis des avancés en terme de rapidité de traitement et de qualité des résultats

Janvier 2011 - Afin de répondre aux exigences de réductions d’émissions de CO2, la conception de véhicules plus légers et moins consommateurs en carburant est requise. L’utilisation des aciers dits "haute résistance" est une solution clé: elle permet de réduire l’épaisseur des pièces mécaniques tout en préservant leurs propriétés d’emplois (notamment en termes de sécurité). Cependant la mise en forme de ce type d'aciers est complexe et nécessite de longues études de conception, généralement peu compatibles avec l’exercice de développement de nouvelles plateformes automobiles. L’objectif du projet OASIS consiste à développer un outil logiciel permettant d'automatiser l'optimisation de l’ensemble des paramètres du procédé de mise en forme par presse (effort de serre-flan, forme du flan et notamment forme des outils) afin de réduire notablement le temps de conception d’une gamme d’emboutissage, et ainsi le temps de conception d’une pièce en acier haute résistance. L’optimisation du processus et des outils d’emboutissage permettra également de minimiser la quantité de matière utilisée (gains financiers potentiels pour l’emboutissage, mais aussi gain en termes de transport et de consommation énergétique pour la production de l’acier.

L’outil de conception numérique obtenu à la suite de ce projet permettra de diminuer le coût de conception des procédés de mise en forme, facilitant ainsi la mise au point de l'emboutissage des aciers hautes résistance. A terme du projet la faisabilité de l'emboutissage de pièces plus résistantes et plus légères pour l’automobile pourra donc être validée dans des temps réduits, et à moindre coût, encourageant ainsi également l’activité des diverses PME et bureaux d’étude travaillant dans le domaine de la conception automobile. Ce développement pourra de plus être utilisé dans le futur au sein d’études portant sur l’évaluation des propriétés d’usage (le comportement en service) où la prise en compte de l’historique de transformation des matériaux a une influence non négligeable sur l’exactitude des résultats. Ce projet coordonné par Scilab Enterprises et ARCELORMITTAL (budget global de 4,25 Meuros) a été financé à l'issue de l'appel à projets du FUI9. Les principaux partenaires sont ArcelorMittal, Deltacad, NECS, INRIA, UTC, ESILV et SCILAB Enterprises. Selon Sylvestre Ledru, coordinateur du projet OASIS, les caractèristiques techniques et avantages d'un tel outil sont les suivants. OASIS aboutira à une plate-forme :

|

|||||||||||